Exact Metrology gần đây đã thiết kế ngược một thân bộ điều khiển tác động. Kỹ thuật đảo ngược liên quan đến việc giải cấu trúc kỹ thuật số các sản phẩm để trích xuất thông tin thiết kế từ chúng. Do đó, người dùng có thể xác định cách một phần được thiết kế để có thể tạo lại phần đó. Mặc dù quá trình này có xu hướng ngụ ý rằng quét 3D sẽ chỉ được sử dụng cho thiết kế sản phẩm, nhưng nó có thể được sử dụng để giải quyết nhiều chức năng kỹ thuật khác. Chúng bao gồm thiết kế và sản xuất sản phẩm, bảo trì cơ sở vật chất và kỹ thuật nhà máy, kỹ thuật kiến trúc và dân dụng và sản xuất theo yêu cầu.

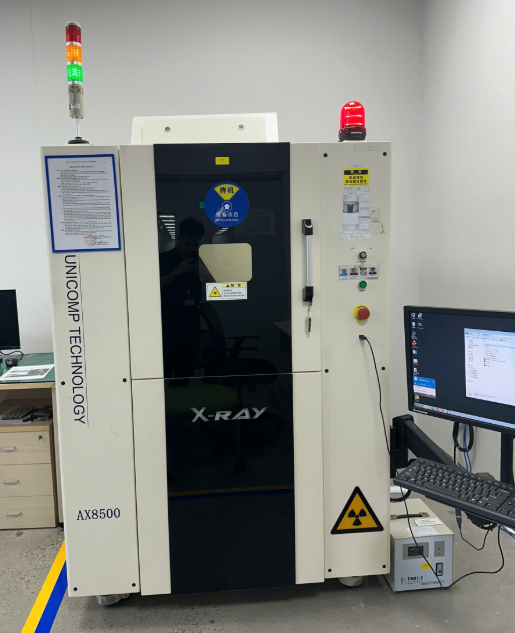

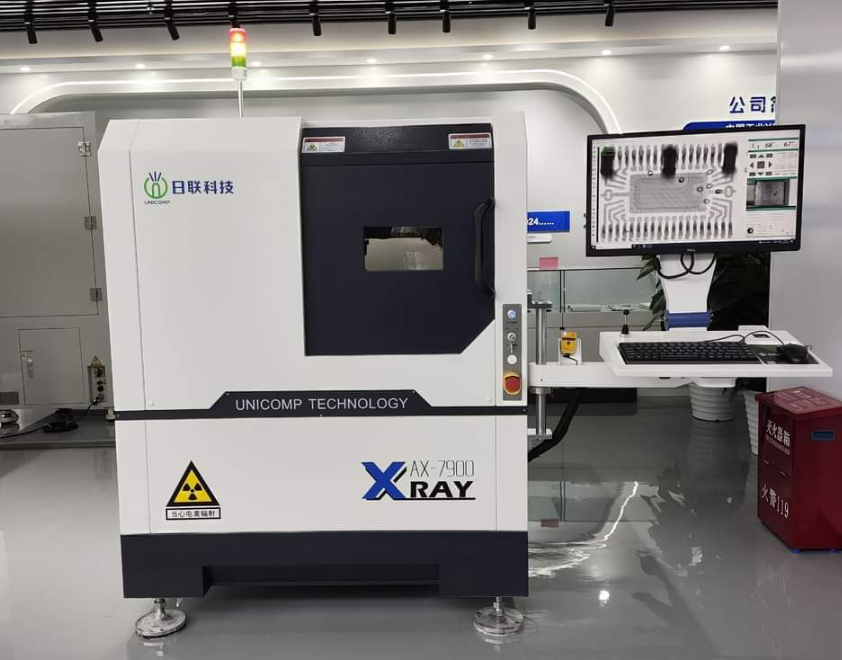

Mặc dù có nhiều cách để đảo ngược kỹ thuật, nhưng quét CT đã được sử dụng do tính chất dẻo của thân bộ điều khiển tác động. CT vượt trội trong việc số hóa các bộ phận nhựa nhỏ. Cơ thể người lái va chạm này đã được quét bằng thiết bị trinh sát ZEISS METROTOM 6. Máy quét CT này số hóa các bộ phận phức tạp bao gồm hình học bên trong ở mức độ chi tiết tốt nhất. Người dùng có được hình ảnh 3D hoàn chỉnh để phân tích GD&T hoặc so sánh danh nghĩa-thực tế. Sự kết hợp giữa máy dò 3k và tia X 225 kV cho phép ZEISS METROTOM 6 trinh sát cung cấp kết quả đo có độ tương phản cao, độ phân giải cao và độ sắc nét đặc biệt của chi tiết. Kết quả là, ngay cả những khuyết tật nhỏ nhất trong bộ phận cũng có thể nhìn thấy được và có thể được phân tích đến chi tiết cuối cùng. Hơn nữa, quét CT thu thập dữ liệu nhanh chóng và một lần quét có thể được sử dụng để phân tích khoảng trống, kiểm tra, độ xốp thể tích, v.v.

.jpg)

Greg Groth, Giám đốc bộ phận tại văn phòng Brookfield, Wisconsin của công ty giải thích rằng phần thân bộ điều khiển tác động mặc dù tương đối phổ biến nhưng đưa ra nhiều thách thức trong quy trình lập mô hình kỹ thuật số. Một trong những thách thức này bao gồm hình học phức tạp. Công thái học bên ngoài trơn tru có thể khó sao chép và diễn giải bằng chức năng CAD truyền thống. Theo Groth, “Chúng tôi đã sử dụng kết hợp mô hình NURBS lai (Non-Uniform Rational B-Splines) để sao chép các bề mặt nhẵn, điêu khắc và kết hợp chúng với các tính năng CAD cơ khí truyền thống để tạo ra hình dạng bộ phận.”Một thách thức khác với các thành phần nhựa là sao chép các đường phân khuôn hoàn chỉnh từ công cụ ban đầu để tạo ra bộ phận. Chúng có thể ngoằn ngoèo xung quanh bộ phận tùy thuộc vào hình dạng và đôi khi bị bỏ qua hoặc làm sạch tại nhà máy. Thách thức cuối cùng liên quan đến việc khắc phục hiện tượng cong vênh và co ngót trong quá trình sản xuất khi sử dụng phương pháp ép phun. Khi phần được tạo hình bắt đầu nguội đi, nó có thể thay đổi hình dạng. Dự đoán chuyển động và bù nó trở lại thiết kế dự kiến rất tốn thời gian.

.jpg)