Trong ngành Dệt, sự biến đổi bề mặt của sợi đóng vai trò quyết định chất lượng sản phẩm với các đặc tính chính là thấm nước và bám dính. Trong những năm gần đây, đã có nhiều nghiên cứu phát triển phương pháp biến đổi bề mặt của sợi nhằm cải thiện tính chất bề mặt của sợi và tạo ra các sản phẩm mới trên thị trường. Các phương pháp xử lý chiếu xạ được công nhận là có khả năng làm biến đổi đặc tính bề mặt sợi. Xử lý bề mặt sợ bằng các phương pháp chiếu xạ có thể gây ra các biến đổi vật lý và hoá học ở bề mặt mà lại có ít ảnh hưởng đến các đặc tính và khối lượng của sợi.

Bức xạ từ trong ngành Dệt

Bức xạ từ là bức xạ điện từ trong dải tần từ 300 MHz-300 GHz. Khi các hạt tích điện hoặc phân cực trong môi trường không thể tự sắp xếp nhanh theo hướng điện trường của các biến đổi điện từ, lực ma sát sinh ra làm gia nhiệt môi trường. Các bức xạ từ này có thể thâm nhập vào vật liệu và làm nóng nhanh chóng các lớp vật liệu trong quá trình giải phóng năng lượng. Chiếu xạ điện từ mang lại một số lợi thế hơn so với các phương pháp gia nhiệt thông thường như sử dụng ít năng lượng hơn, tốc độ làm nóng cao hơn với khả năng bắt đầu và dừng nhanh hơn.

Quá trình sulfo hóa vải PET bằng axit sulfuric loãng và chiếu xạ điện từ đã được các nhà nghiên cứu kiểm chứng và phát triển để tạo ra vải PET siêu ưa nước và có các sợi ít bị hư hại nhất. Vải PET được ngâm trong các dung dịch H2SO4 với các nồng độ khác nhau ở nhiệt độ phòng trong 5 phút. Các mẫu vải PET sau đó được làm khô ở 50°C trong 30 phút và được chiếu xạ điện từ ở tần số 2.450 MHz sử dụng lò phát 700 W trong 4 phút. Bề mặt của sợi PET gốc và sợi PET đã biến tính đều nhẵn.

.jpg)

Hình ảnh sợi vải SEM (×1500) và (×5000) của sợi PET ban đầu (a, b); (c, d) Sợi PET được biến tính bằng 10 g / L H2SO4; (e, f) Sợi PET được biến tính bằng 20 g / L H2SO4; và (g, h) sợi PET biến tính 25 g /L.

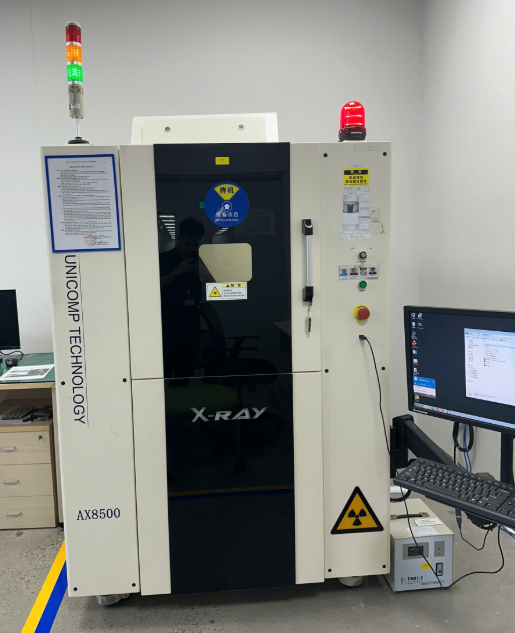

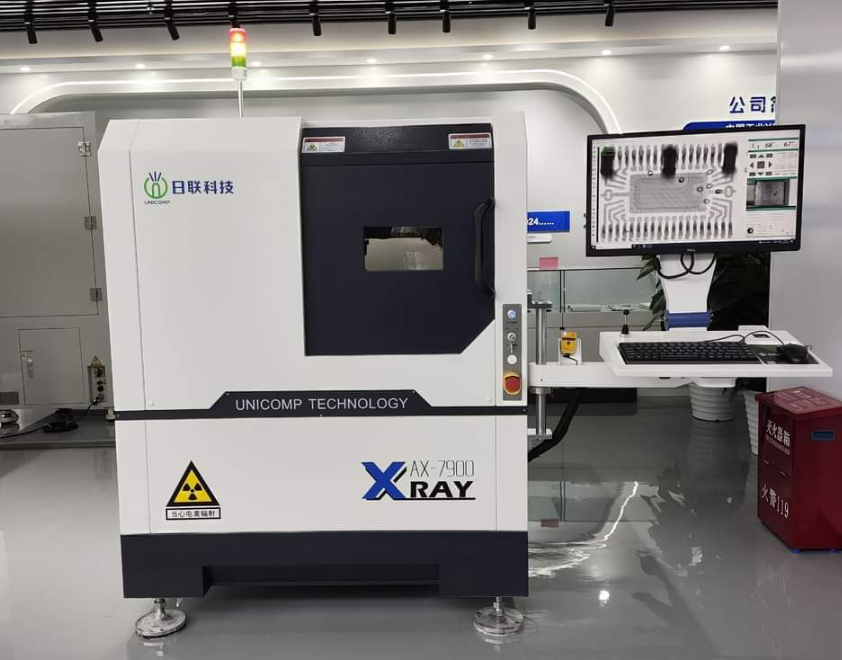

Quá trình nâng cấp và bảo dưỡng lò phát bức xạ điện từ rất nhanh và không tốn kém.

Polyamide 66 (PA 66) là một trong những loại vải được sử dụng rộng rãi nhất trong nhiều lĩnh vực do giá thành rẻ, khả năng chống co ngót, mài mòn, v.v. Tuy nhiên, tính dễ bắt lửa và nhỏ giọt nghiêm trọng tạo ra trong quá trình đốt cháy của loại vải này không thể đáp ứng các yêu cầu trong công nghiệp và dân dụng trong nhiều trường hợp. Các nhà nghiên cứu đã tiến hành làm biến đổi bề mặt của vải PA 66 bằng cách chiếu xạ điện từ với 2-hydroxyethyl methacrylate (HEMA). Quá trình chiếu xạ được thực hiện trong dung dịch nước để giảm độ hư hại của vải. Tính ưa nước, xu hướng nhỏ giọt và các tính chất cơ học của mẫu đã được cải thiện đáng kể.

Ngoài ra, bức xạ từ được sử dụng trong quá trình tẩy các loại kim loại dệt và quá trình định hình vật liệu cũng đã mang lại kết quả khả quan. Chiếu xạ điện từ làm tăng sự khuếch tán của các phân tử thuốc nhuộm trong quá trình nhuộm khi áp dụng cho cả sợi tổng hợp và sợi tự nhiên. Kỹ thuật này cũng được sử dụng trong việc gia công sơ bộ sợi tơ tằm. Chiếu xạ điện từ được đánh giá là hiệu quả hơn so với các phương pháp thông thường đối với các quy trình hoàn thiện, làm khô và bảo dưỡng vải bông, hoàn thiện vải ép bền, không cháy, chống thấm nước và dầu.

Sóng siêu âm trong ngành Dệt

Công nghệ siêu âm là một trong những công nghệ chiếu xạ có ứng dụng trong nhiều ngành công nghiệp khác nhau và đã có xu hướng gia tăng mạnh mẽ trong những năm gần đây. Công nghệ siêu âm được sử dụng rộng rãi để phát hiện các khuyết tật trong một loạt các thành phần và vật liệu công nghiệp. Điển hình là việc kiểm tra hàng dệt may, trong đó chất kết hợp ướt có thể làm phân hủy vải và/hoặc làm chậm quá trình sản xuất.

Một số nghiên cứu trước đây đã chỉ ra rằng công nghệ siêu âm có thể tăng cường chuyển khối trong một số bước xử lý hàng dệt may như khử cặn, làm sạch, tẩy trắng, tẩm hóa chất và nhuộm vải tự nhiên. Năm 2015, các nhà khoa học đã đưa ra một phương pháp thiết kế cho mảng siêu âm nửa cong trong không khí dựa trên màng ferroelectret tế bào. Hình học của mảng được tập trung tự nhiên trong mặt phẳng thẳng đứng và điện tử trong mặt phẳng nằm ngang, thu được độ phân giải không gian tương tự theo cả hai hướng.

Làm sạch vật liệu là một trong những ứng dụng quan trọng nhất của siêu âm. Tuy nhiên, việc sử dụng năng lượng siêu âm để giặt vải đã được phát triển trong nhiều năm mà không đạt được mức độ thương mại. Hoạt động làm sạch của năng lượng siêu âm là do các xâm thực (cavitations). Sự nổ của các bong bóng hơi bên trong các chất trợ làm sạch và gần bề mặt cần làm sạch tạo ra lực ép lên bề mặt, làm xói mòn chất gây ô nhiễm và loại bỏ các tạp chất. Mặt khác, các lực hút ổn định cũng có thể gây ra sự phân tán của các hạt chất gây ô nhiễm bị loại bỏ khỏi bề mặt.

.jpg)

Sơ đồ cơ bản của quá trình siêu âm

Một hệ thống siêu âm để làm sạch liên tục hàng dệt trong các lớp chất lỏng dựa trên quy trình đã được thiết kế và chế tạo bởi Gallego-Juarez vào năm 2010. Hệ thống kết hợp các đầu dò tấm đặc biệt có khả năng hoạt động với công suất cao mà không gây ra các chế độ rung không mong muốn. Hệ thống này đã cho thấy hiệu quả rất tốt ở cả trong phòng thí nghiệm và dây chuyền công nghiệp.

Làm sạch bằng sóng siêu âm đã được sử dụng rộng rãi để loại bỏ các hạt ô nhiễm có kích thước dưới micron bám vào chất nền rắn trong ngành công nghiệp bán dẫn. Sóng siêu âm di chuyển trong chất lỏng dẫn đến hiện tượng xâm thực và tạo ra bong bóng. Các bong bóng với các biến đổi động lực học như chuyển dịch, dao động, phồng lên và xẹp xuống để phản ứng với sự thay đổi của áp suất âm thanh. Trong thập kỷ gần đây, việc ứng dụng bức xạ siêu âm như một phương pháp ôxy hóa tiên tiến đã thu hút nhiều sự chú ý khi tạo ra lượng lớn các gốc -OH do sự xâm thực của sóng siêu âm. Các sóng siêu âm phát triển nhanh chóng và sau đó, làm nổ các bong bóng tạo ra áp suất cao (lên đến 1800 atm) và nhiệt độ cao tới 5000 K. Nhiệt độ cao cùng với áp suất cao, được gọi là “điểm nóng” dẫn đến việc tạo ra -OH trong vùng chuyển tiếp khí-lỏng gần các bong bóng và dung dịch dạng khối do sự phân ly của nước. Điều này chứng minh rằng bức xạ siêu âm tăng cường xúc tác, có hiệu suất phân hủy cao hơn và thời gian xử lý thấp hơn so với chỉ sử dụng sóng âm. Cụ thể là hoạt tính xúc tác của cấu trúc nano ZnO-biosilica (77,8%) cao hơn so với cấu trúc nano ZnO nguyên chất (53,6%). Tăng pH ban đầu từ 3 lên 10 dẫn đến tăng độ khử màu từ 41,8% đến 88,2%. Tăng liều lượng chất xúc tác từ 0,5 lên 2,5 g/L dẫn đến tăng khả năng loại bỏ màu. Tổ hợp nano ZnO-biosilica có thể là chất xúc tác thích hợp để khử màu xúc tác của các dung dịch màu với tiềm năng tái sử dụng cao và tiết kiệm chi phí.

Việc kháng khuẩn rất quan trọng đối với hàng dệt y tế, làm giảm nguy cơ nhiễm trùng bệnh viện. Quy trình sono hóa/enzym đồng thời tạo lớp phủ kháng khuẩn bền cho bông bằng các hạt nano oxit kẽm (ZnO NP). Công nghệ mới này vượt ra khỏi quá trình kích hoạt sơ bộ bằng enzym đầu tiên của vải và lớp phủ nano hóa chất tiếp theo, được thiết kế để sản xuất hàng dệt y tế kháng khuẩn “sẵn sàng sử dụng” trong một bước duy nhất. Quá trình này thu được một lớp phủ nhiều lớp gồm các phân tử phân tán đồng đều. Quá trình tiền xử lý với các enzym làm cho các phân tử ZnO bám dính tốt hơn trên bề mặt vải bông. Các loại vải bông có phủ các phân tử này đã ức chế sự phát triển của S.aureus và E.coli, tương ứng là 67% và 100%.

Dệt nhuộm với sự hỗ trợ bởi chiếu xạ siêu âm đã được quan tâm nhiều hơn trong những năm gần đây. Nhiều nhà nghiên cứu đã chứng minh phương pháp nhuộm có sự hỗ trợ của sóng siêu âm đối với sợi xenlulo là lựa chọn tốt hơn trong số các phương pháp nhuộm thông thường. Nhuộm siêu âm tạo ra năng suất màu (giá trị K/S) cao hơn so với nhuộm thông thường. Kết quả kiểm tra độ bền màu cho thấy sự cố định thuốc nhuộm tốt. Ngoài ra, năng lượng siêu âm trong quá trình nhuộm không ảnh hưởng đến hình thái bề mặt của sợi nano.

Laze làm biến đổi bề mặt polyme và vải

Sử dụng laze làm biến đổi bề mặt vật liệu là một trong những công nghệ được nghiên cứu nhiều nhất. Các vật liệu khác nhau được chiếu laze thường biểu hiện những thay đổi khác nhau về vật lý và hóa học trên bề mặt của vật liệu. Mặt khác, chiếu xạ laze không gây ảnh hưởng đến các đặc tính khối lượng lớn của polyme do độ thâm nhập thấp của nó.

Trong các nghiên cứu gần đây, các nhà khoa học đã cho thấy sự ảnh hưởng của việc xử lý bằng laze CO2 làm khả năng nhuộm của vải polyimide tăng lên đáng kể. Người ta quan sát thấy rằng, khi quá trình điều chỉnh bằng tia laze được thực hiện với cường độ thấp, nồng độ của các nhóm amin tự do cần thiết trong quá trình nhuộm bằng axit và thuốc nhuộm hoạt tính tăng lên. Sự thay đổi gây ra trong PLA bởi bức xạ laze excimer ArF đã được công bố cho thấy sự thay đổi năng lượng bề mặt bị ảnh hưởng bởi quá trình oxy hóa bề mặt cũng như độ nhám bề mặt. Xử lý bề mặt bằng laze ArF có thể là cách hiệu quả để cải thiện tính chất bám dính của PLA.

Mặt khác, như đã biết, laze là một nguồn năng lượng có thể được sử dụng để chiếu xạ các chất nền khác nhau với công suất và cường độ có thể kiểm soát dễ dàng. Tia laze có thể cắt nhiều loại vật liệu khác nhau từ kim loại đến vải. Ngoài ra, có thể chuyển một số kiểu dáng nhất định lên bề mặt của vật liệu dệt bằng cách thay đổi các phân tử thuốc nhuộm trong vải và thay đổi các giá trị chất lượng màu khi chiếu tia laze vào vải ở cường độ giảm dần.

.jpg)

Một số ví dụ với quần tây denim được thiết kế bằng phương pháp chiếu xạ laze

Phương pháp làm mỏng bằng laze CO2 đã được áp dụng cho sợi PET khi chuẩn bị cho vải không dệt PET không sử dụng dung môi. Vải không dệt thu được được làm từ các sợi siêu nhỏ với đường kính đồng nhất không giọt. Phương pháp làm mỏng bằng laze đã được chứng minh là có hiệu quả để sản xuất các loại vải không dệt khác như poly (axit L-lactic) và poly (axit glycolic).

.jpg)

Sơ đồ nguyên lý thiết bị làm mỏng bằng laze CO2

Chiếu laze CO2 được sử dụng như một phương pháp mới để tạo ra các đặc tính kháng khuẩn trên thảm thủy tinh từ năm 2014. Các loại muối kim loại khác nhau như CuO, ZnO và AgNO3 được phủ lên bề mặt của tấm thủy tinh và chiếu bằng chùm laze (100 μs). Các hạt kim loại được lắng đọng trên bề mặt của các mẫu. Các đặc tính kháng khuẩn của loại vải có các hạt kim loại trên bề mặt của chúng được cải thiện rất tốt. Quá trình xử lý bằng laze của sợi thủy tinh dẫn đến các đặc tính đặc biệt dựa trên các tính chất cơ học, chẳng hạn như độ bền, độ đàn hồi và độ giãn dài, tính thấm, hình thái và độ dày.

.jpg)

.jpg)

.jpg)

.jpg)